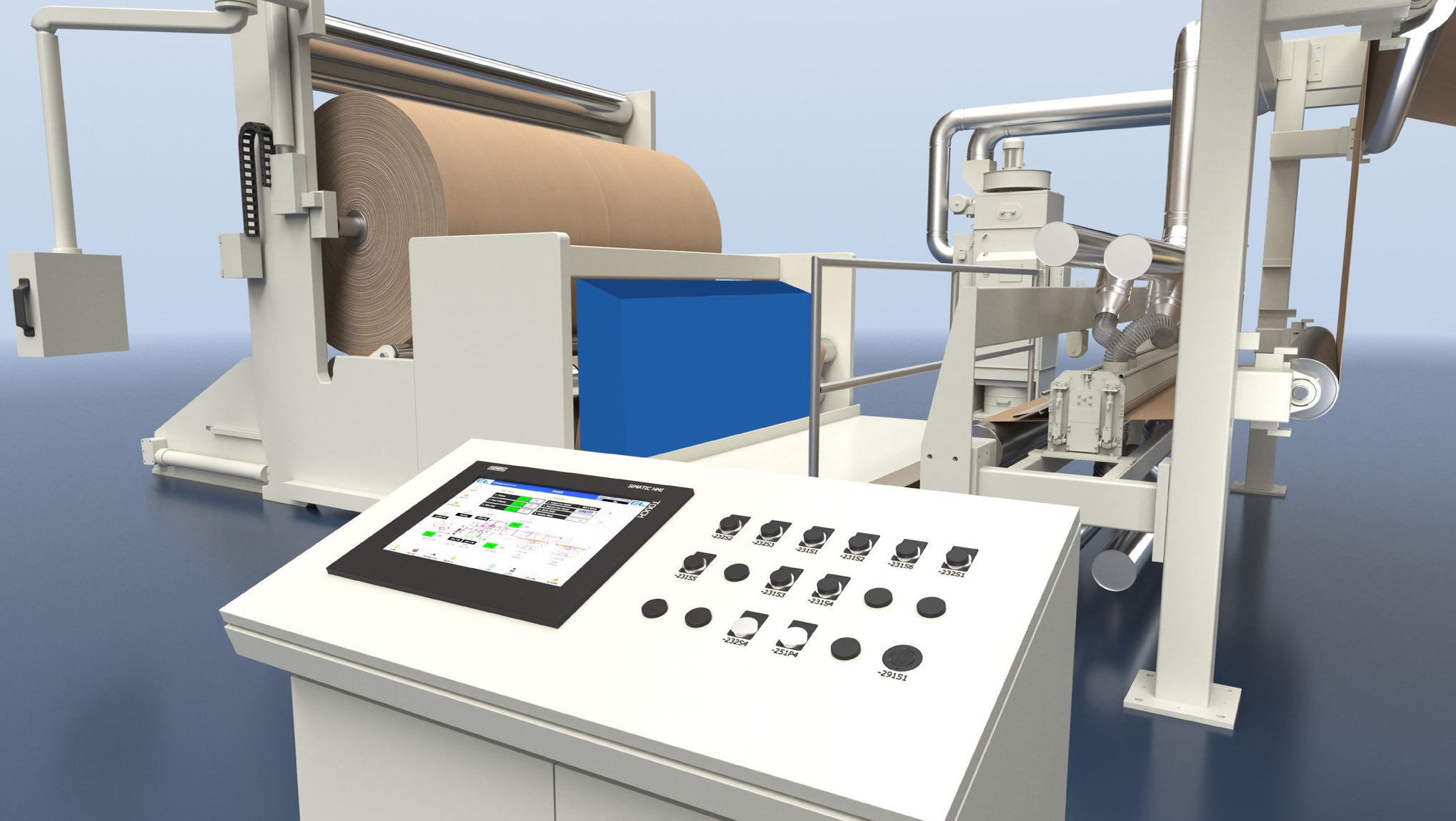

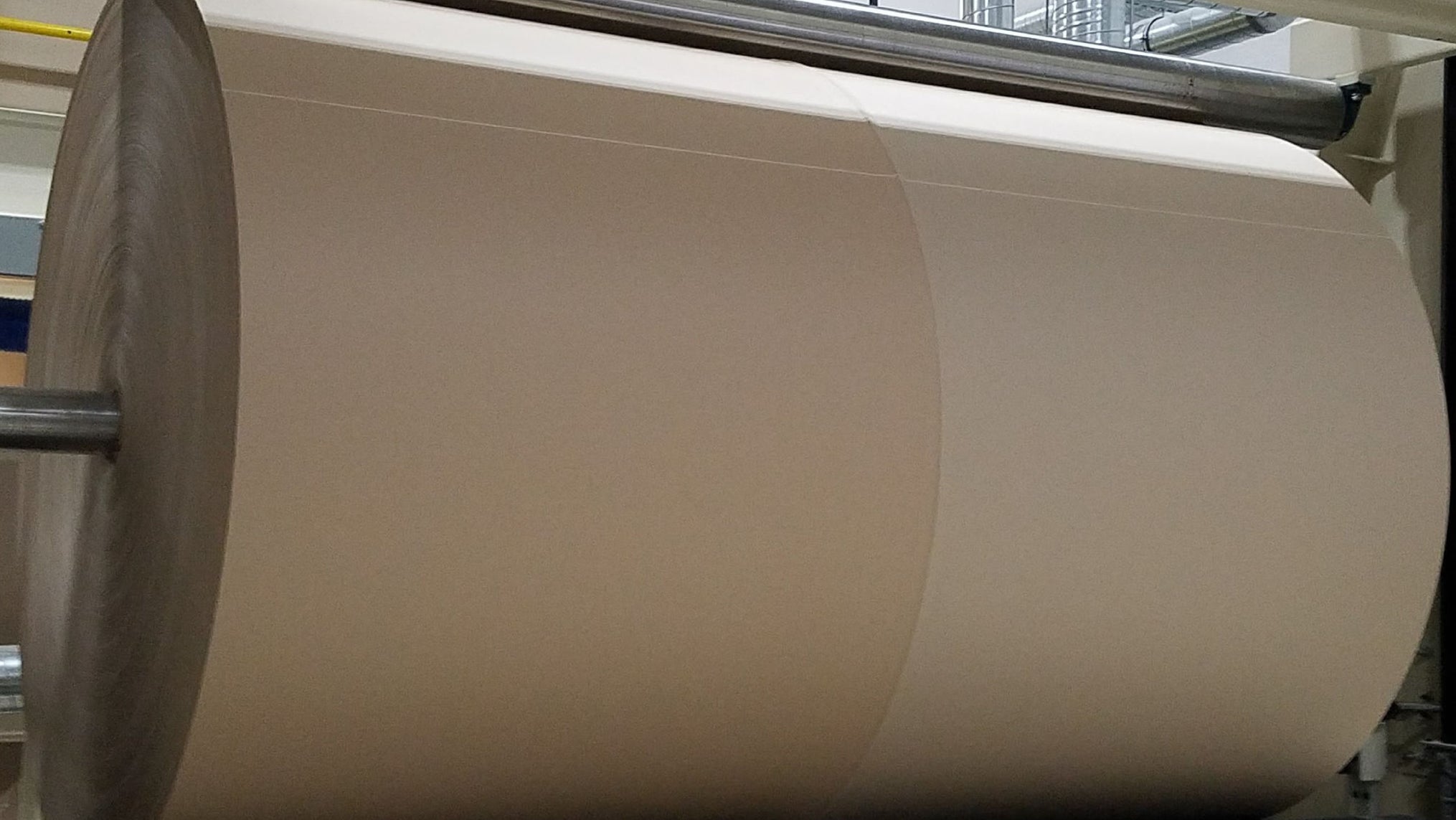

In der Papierfabrik bleiben bei der Papierherstellung schmale Rollen nach dem Schneiden übrig. Diese können dank Skiver Line von Papier- und Wellpappenherstellern genutzt werden, um ihre Rentabilität zu erhöhen.

Skiver Line wurde entwickelt, um in einem einstufigen Prozess zwei schmale Randrollen zu einer vollwertigen Papierrolle in gewünschter Breite zu verleimen. Diese lässt sich anschließend zu Wellpappenbögen verarbeiten, ohne dass die Qualität der fertigen Wellpappe beeinträchtigt wird.

Durch die Weiterverwendung schmaler Rollen können Papierhersteller die Kosten für das Recycling unverkäuflicher Randrollen einsparen. Gleichermaßen profitieren Wellpappenhersteller von der Verwertung der preisgünstigen schmalen Randrollen, die verleimt als breite Papierrolle auf einer herkömmlichen Wellpappenanlage verarbeitet werden können. Auf diese Weise lassen sich Produktionskosten senken.

- Beschreibung

- Technische Daten

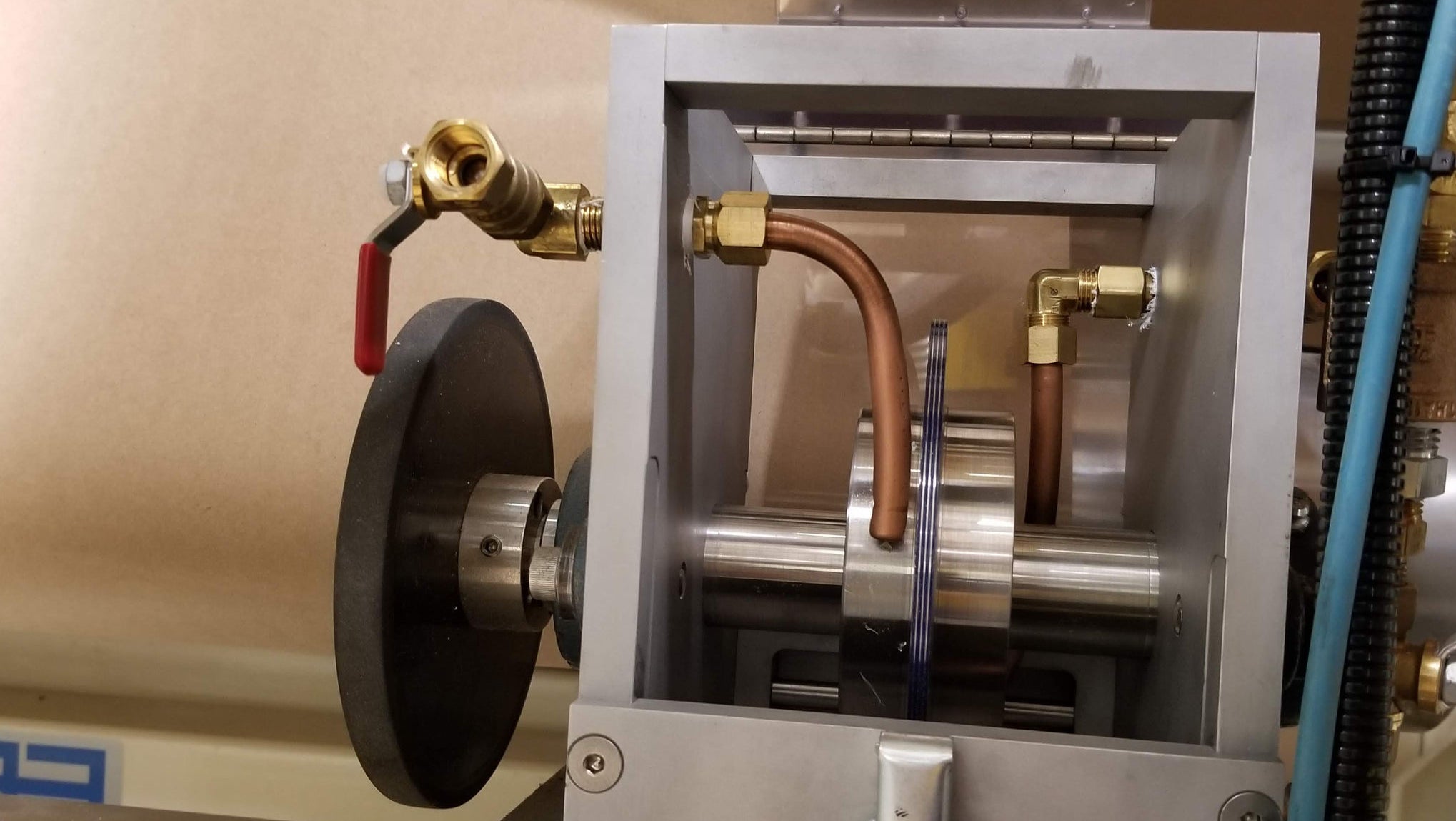

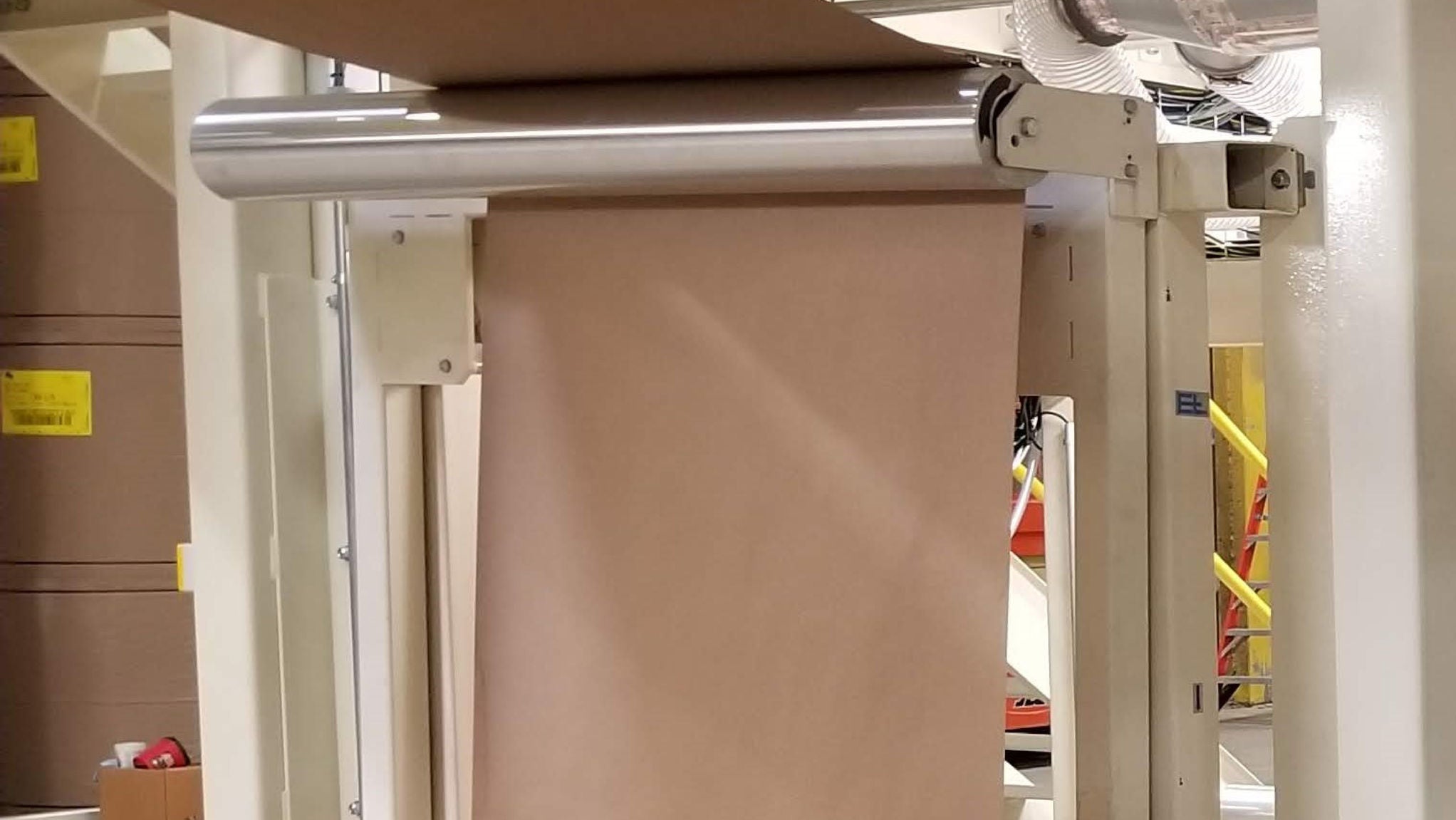

Zwei schmale Rollen werden bei laufender Skiver Line in die Abrollständer geladen und für den anstehenden Spleiß vorbereitet. Die Papierbahnen werden den beiden Abschleifsystemen über die Bahnlaufregelsysteme zugeführt. Dies garantiert eine gleichmäßige Positionierung der beiden Fasen. Die Abschleifsysteme erzeugen ein gleichmäßiges Fasenprofil an den entsprechenden Mittelkanten der beiden Papierbahnen. Das Vakuumsystem der Anlage entfernt den Schleifstaub.

Die Bahnlaufregelsysteme führen die beiden Papierbahnen der Laminierstelle zu, um sicherzustellen, dass sie für das Verkleben korrekt positioniert sind. Das Leimauftragssystem stellt sicher, dass vor dem Verkleben eine minimale Menge an Leim auf die Kante einer Papierbahn aufgetragen wird.

Sofern im Lieferumfang enthalten, beschneidet das Kantenschneidsystem die zusammengefügte Papierrolle auf eine konstante Breite, so dass die fertige Papierrolle mit voller Breite ein hochwertiges Seitenwandprofil aufweist.

Sofern im Lieferumfang enthalten, entfernt das Bahnreinigungs-System den Reststaub, der durch den Skiver Line- und Papierherstellungsprozess entsteht, und steigert so den Wert der fertigen Papierrolle. Das Papier wird auf einem Umrollersystem aufgewickelt. Wenn der gewünschte Wickeldurchmesser erreicht ist, durchtrennt ein automatischer Querschneider das Papier und die fertige Rolle wird auf den Boden abgesenkt. Danach lädt der Bediener einen neuen Kern, damit der nächste Aufwickelzyklus beginnen kann.

| Metrisch | Std. (Angloamerikanisches System) | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| min. | max. 2,5 m | max. 2,8 m | UOM | min. | max. 98“ | max. 110“ | UOM | ||

| Papierart | Recycelt / Test / Kraft | ||||||||

| Papiergewicht | 90 | 225 | 225 | g/m2 | 23# | 53# | 53# | lb/sqf | |

| Rollengewicht max. | Aufwickler | 3.400 | 3.820 | kg | 7,500 | 8,400 | lbs | ||

| Rollengewicht max. | Abwickler | 1.700 | 1.910 | kg | 3,750 | 4,200 | lbs | ||

| Fertige Papierbreite | 1.000 | 2.500 | 2.800 | mm | 40 | 100 | 110 | Inch | |

| Einlaufende Papierbreite | 500 | 1.250 | 1.400 | mm | 20.00 | 50.00 | 55.00 | Inch | |

| Durchmesser der fertigen Papierrolle (min. = Kerndurchmesser) | 100 | 1.500 | 1.500 | mm | 4 | 60 | 60 | Inch | |

| Mechanische Höchstgeschwindigkeit | bei 23 lb/sqf | 90 g/m2 | 300 | 300 | m/min | 1,000 | 1,000 | fpm | ||

| Mechanische Höchstgeschwindigkeit | bei 40 lb/sqf | 170 g/m2 | 230 | 230 | m/min | 750 | 750 | fpm | ||

| Mechanische Höchstgeschwindigkeit | bei 53 lb/sqf | 225 g/m2 | 150 | 150 | m/min | 500 | 500 | fpm | ||

| Papierspannung im Prozessbereich | Standard | 3,5 | 3,5 | N/cm | 2.0 | 2.0 | pli | ||

| Papierspannung im Aufwickelbereich | Standard | 10,0 | 10,0 | N/cm | 6.0 | 6.0 | pli | ||

| Papierspannung (Prozess L/R absolut) | 450 | 500 | N | 100 | 110 | lbs | |||

| Papierspannung (Umroller absolut) | 2.700 | 3.000 | N | 600 | 660 | lbs | |||

| Betriebsspannung | 480 V, 3 ph, 50/60 Hz | ||||||||

| Luftdruck | 2 | 7 | 7 | bar | 30 | 100 | 100 | psi | |

| Temperaturbereich | 2 | 40 | 40 | °C | 35 | 105 | 105 | °F | |

| Maschinenfarbe | RAL 1013 | Austernweiß | |||||||

| Schaltschrankfarbe | RAL 7032 | Kieselgrau | |||||||

| Dokumentation | Englisch | ||||||||

Schreiben Sie uns! Wir freuen uns auf Ihre Nachricht.

Der Skiver Line-Prozess auf einen Blick

Der Skiver Line-Prozess basiert auf der Center-Splice-Funktion, bei der die beiden Papierbahnen miteinander verbunden und die schmalen Rollen zu einer Rolle mit voller Breite umgewandelt werden. Im ersten Schritt erfolgt das Abschleifen der beiden entsprechenden Papierbahnen an den zu verklebenden Kanten. Dabei entsteht ein präzises Fasenprofil. Daraufhin wird Leim auf eine Papierkante aufgetragen und die beiden Papierbahnen werden konstant zusammengeführt, um eine präzise und gleichmäßige Verklebung ohne Dickenänderung an der Klebestelle zu gewährleisten.

Vom Prozess profitieren

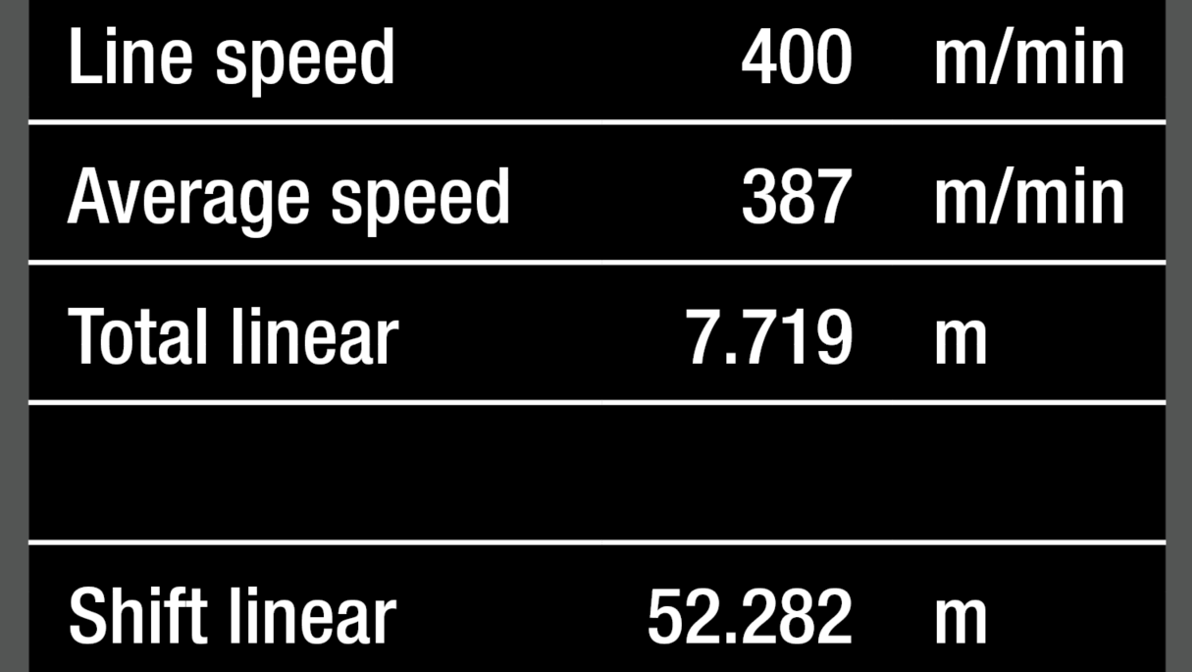

Der Einbau automatischer Spleißsysteme in die Abroller gewährleistet optimale Maschineneffizienz. Der Umroller verfügt über einen Zwei-Trommel-Aufwickler, der für eine optimale Aufwickelqualität und damit für perfektes Abwickeln auf der Wellpappenanlage sorgt. Um die Produktionskosten so gering wie möglich zu halten, wurde die Skiver Line so konzipiert, dass zur Bedienung nur zwei Mitarbeiter nötig sind. Die Skiver Line ist so robust und zuverlässig wie alle E+L Produkte. So lässt sich die Skiver Line rund um die Uhr mit minimaler planmäßiger Wartung einsetzen.