Mehrwert durch künstliche Intelligenz bei der Nahterkennung

Stadtbergen, 04.03.2024

Die Textilausrüstung zählt seit jeher zu den arbeitsintensiven Wirtschaftszweigen. Neben den damit verbundenen direkten finanziellen Nachteilen leiten sich dadurch auch häufig qualitative Konsequenzen ab. Nahtsensoren stellen einen Meilenstein dar, wenn es darum geht, diese Nachteile zu eliminieren.

Bei der offen-breit-Ausrüstung kommt der Warenführung eine übergeordnete Bedeutung zu. Sie stellt sicher, dass die Ware faltenfrei durch die verschiedenen Behandlungsstufen transportiert wird und dass sie bei besonders komplexen Übergabepunkten (Aufnadeln beim Spannrahmen, KKV-Färben von Maschenware o. ä.) anforderungsgerecht vorliegt. Dabei kommen schon seit langer Zeit verschiedene Sensoren zum Einsatz, die auf die Rahmenbedingungen im Umgang mit der textilen Fläche spezialisiert sind. Diese Sensoren und die damit verknüpften Regelmechanismen stellen sicher, dass die geforderte Qualität an das Produkt, aber auch an den Prozess selbst, kontinuierlich abgebildet werden kann. Gerade in den Hochburgen der Textilindustrie ist hohe Fluktuation, niedriger Ausbildungsstandard, geringe Motivation und damit einhergehend ein mehr als getrübter Blick für Qualität und Effizienz der Normalzustand.

Herausforderungen in der Textilproduktion

Für die interne Wertschöpfungskette ergeben sich daraus folgende Herausforderungen: Eine mangelhafte Qualität des Endprodukts mit allen sich daraus ableitenden Konsequenzen (Nachbearbeitung/Mängelrügen) sowie die unzureichende Effizienz der einzelnen Produktionsschritte durch unsichere Maschinenführer. Im schlimmsten Fall ergibt sich dadurch eine Blockade der Engstellen im Produktionsablauf. Entsprechend der «Theory of Constraints» hat beispielsweise die Trocknerleistung (in den meisten Fällen ein Engpass in der Ausrüstung) einen direkten Einfluss auf die gesamte Nassveredlung (Abkochen, Bleichen, Merzerisieren, Färben). Damit kommt der Sensorik im Kontext der Produktionsoptimierung eine übergeordnete Bedeutung zu. Die Kombination von innovativer Mess- und Regeltechnik auf der einen und Künstliche Intelligenz (KI) auf der anderen Seite eröffnet ganz neue Möglichkeiten in Bezug auf Transparenz, Qualität und Ergebnissteigerung

Herausforderungen in der Textilproduktion

Für die interne Wertschöpfungskette ergeben sich daraus folgende Herausforderungen: Eine mangelhafte Qualität des Endprodukts mit allen sich daraus ableitenden Konsequenzen (Nachbearbeitung/Mängelrügen) sowie die unzureichende Effizienz der einzelnen Produktionsschritte durch unsichere Maschinenführer. Im schlimmsten Fall ergibt sich dadurch eine Blockade der Engstellen im Produktionsablauf. Entsprechend der «Theory of Constraints» hat beispielsweise die Trocknerleistung (in den meisten Fällen ein Engpass in der Ausrüstung) einen direkten Einfluss auf die gesamte Nassveredlung (Abkochen, Bleichen, Merzerisieren, Färben). Damit kommt der Sensorik im Kontext der Produktionsoptimierung eine übergeordnete Bedeutung zu. Die Kombination von innovativer Mess- und Regeltechnik auf der einen und Künstliche Intelligenz (KI) auf der anderen Seite eröffnet ganz neue Möglichkeiten in Bezug auf Transparenz, Qualität und Ergebnissteigerung

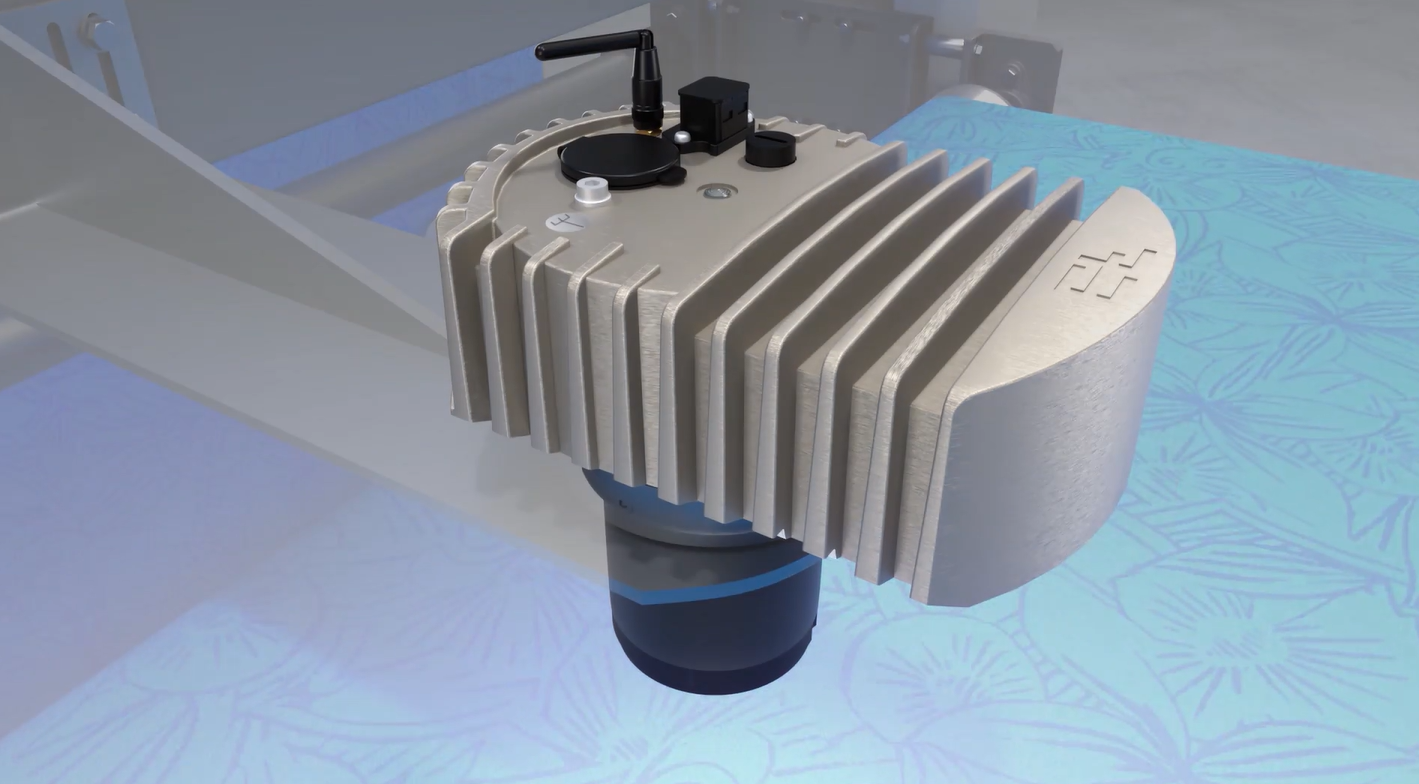

Der Nahtsensor

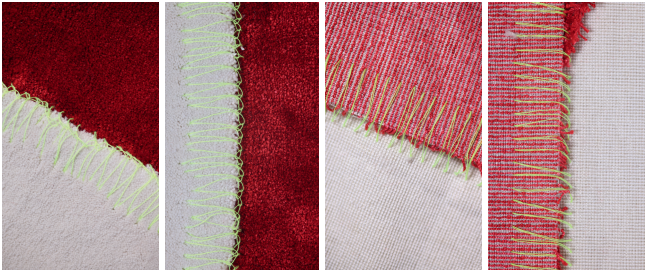

Eine Naht hat nicht immer nur etwas Verbindendes. Dadurch, dass sie in manchen Fällen auch aus der textilen Fläche als Verdickung herausragt, kann sie während der unterschiedlichen Behandlungsschritte auch grossen Schaden anrichten. Beispiele hier sind Kalanderwalzen, Messer bei Schermaschinen oder Druckköpfe beim Digitaldruck. In allen Fällen dient der Nahtsensor dazu, Schaden von den entsprechenden Geräten abzuwenden. Allerdings steht die textile Textur im genauen Gegensatz zu einer erfolgreichen Sensorleistung. Klassische Machine-Vision-Algorithmen können im textilen Umfeld nicht sinnvoll eingesetzt werden. Vereinfacht gesagt: Der Computer konnte bisher mit den Bildern von der Oberfläche des Textils schlichtweg nichts anfangen. Mit KI, und speziell den Convolutional Neural Networks (CNN), ist erstmals eine bildbasierende Technologie in der Lage, die gewünschten Merkmale sicher von den sonst störenden Texturen zu extrahieren.

Funktionsweise

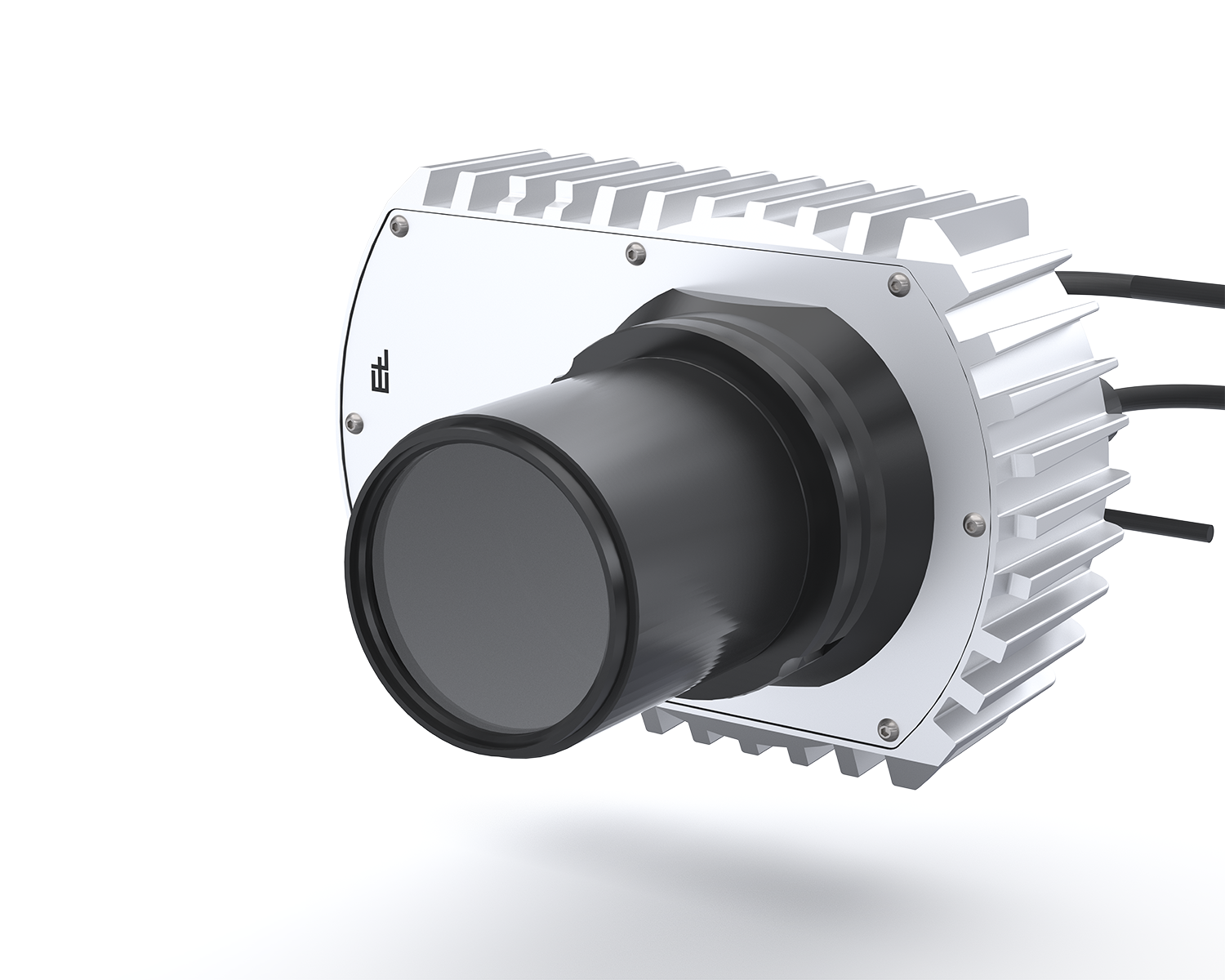

Hierzu wird die Naht mittels einer Matrixkamera abgetastet. Ein LED-Ring im vorderen Bereich der Linse, der durch einen speziell für diese Anwendung von E+L entwickelten Belichtungs-Controller angesteuert wird, stellt eine ausreichende Belichtung und damit eine zuverlässige Schärfentiefe sowie eine sehr geringe Bewegungsunschärfe auch bei hohen Geschwindigkeiten sicher. Zudem hat die LED-Technologie drei grosse Vorteile: einen geringen Stromverbrauch, eine hohe Lebenserwartung und eine konstante Lichtausbeute. Durch den Einsatz einer Kamera bleibt die Oberfläche der Ware unangetastet. Das ist insbesondere bei empfindlichen Qualitäten wie Samt, Teppich oder Frottierware unumgänglich, da sonst Markierungen auf der Oberfläche entstehen würden. Ebenfalls ein grosser Vorteil für den Anwender ist die Unempfindlichkeit des Sensors gegenüber unterschiedlichen Warenbreiten oder -dicken. Es entfällt somit ein ständiges Nachbessern oder Anpassen an die unterschiedlichen Gegebenheiten im Produktionsablauf. Es ist gerade diese hohe Varianz an verschiedenen Parametern, die immer wieder eine Herausforderung in der Textilindustrie darstellt. Gerade bei garngefärbter Ware mit Querstreifen oder Druckmustern über die gesamte Warenbreite ist eine genaue Zuordnung, ob es sich hierbei um eine Naht handelt oder nicht, oftmals schwierig. Konventionelle Nahterkennungssysteme kommen dabei immer an ihre Grenzen.

KI und die Folgen für die textile Produktion

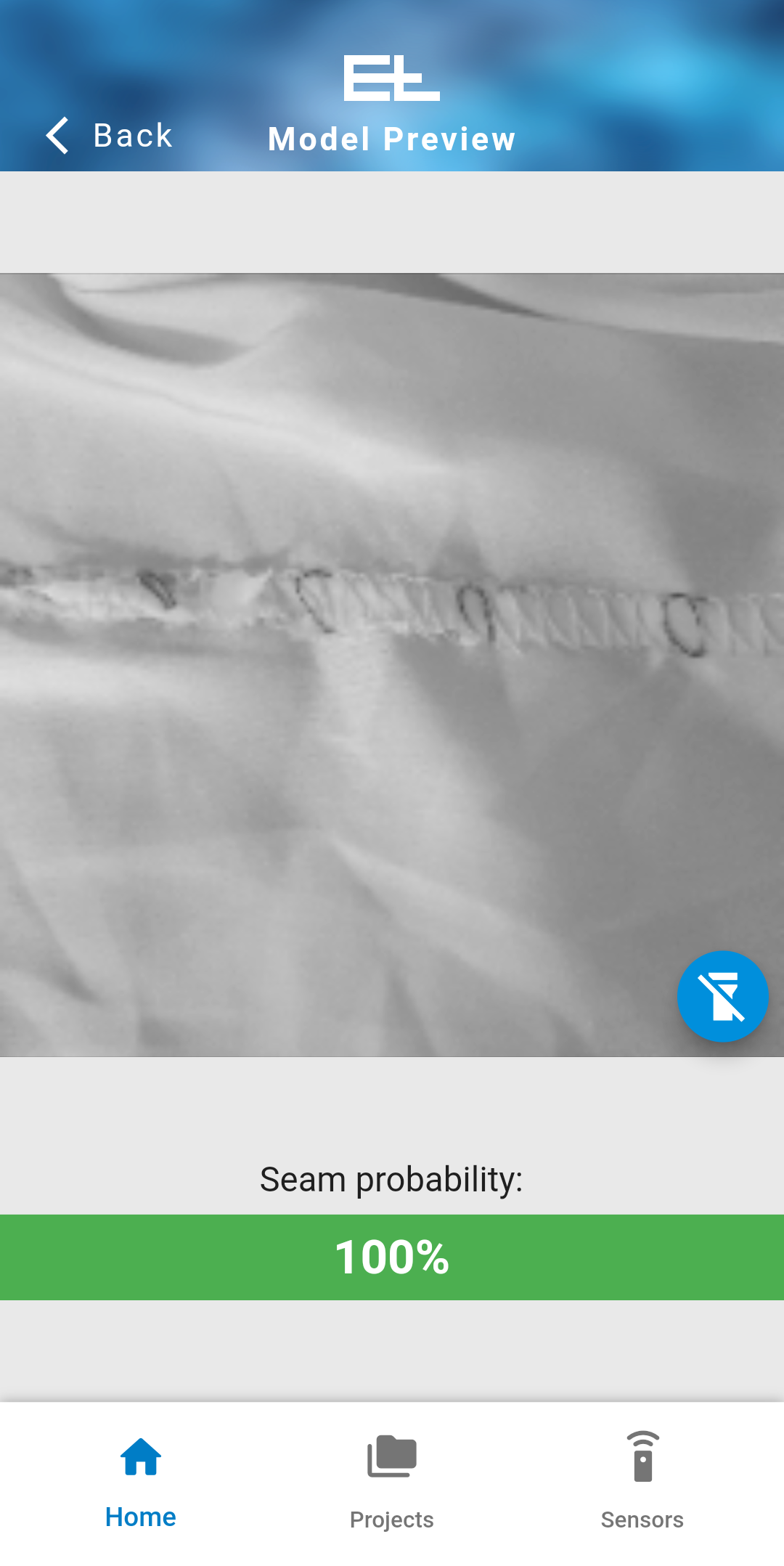

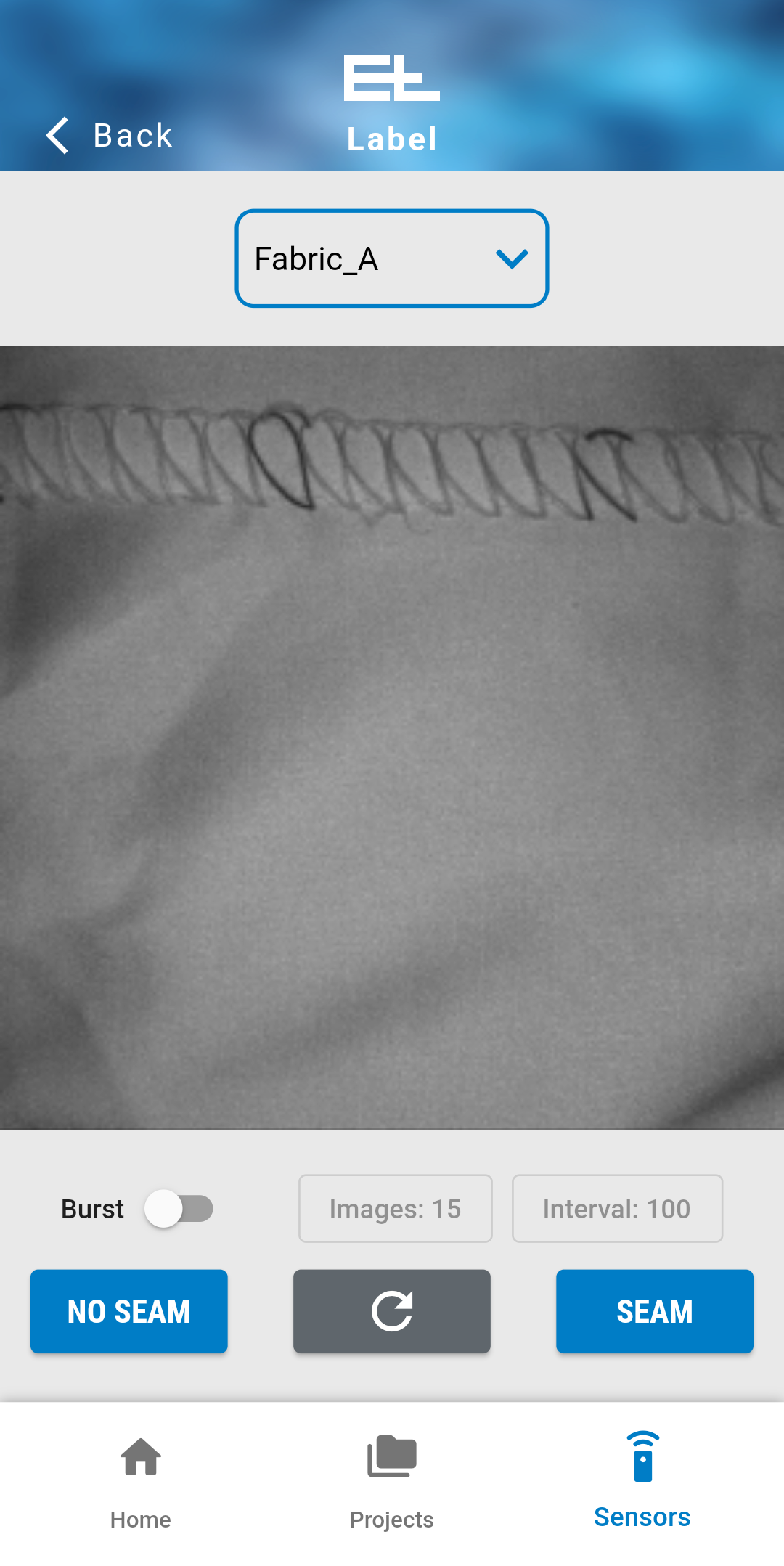

Gerade in diesem Bereich kann der Nahtsensor von Erhardt+Leimer seine Stärke ausspielen. Die eingebaute künstliche Intelligenz lernt mit jeder Naht hinzu und kann dadurch eine Naht besser von einem aufgedruckten Muster unterscheiden als das menschliche Auge. Hierzu wird das mobile Endgerät mit dem Sensor verbunden und die Daten (Bild- und /oder Debug-Dateien) schnell und unkompliziert an E+L übermittelt. Dieser Schritt muss aktiv vom Anwender eingeleitet werden. Nur so kann sichergestellt werden, dass keine Daten unabsichtlich vom Kunden abgegriffen werden. Damit eine gewisse Daten-Grundversorgung des Sensors bereits vor der Auslieferung gewährleistet wird, haben Entwickler und Technologen des bayrischen Unternehmens eine Vielzahl an Informationen in das künstliche Gehirn des Sensors eingegeben. Alle gängigen Materialien sind schon eingelernt – sollte dennoch einmal ein neues Nahtbild für Herausforderungen sorgen, dann ist das «Nachlernen» durchgängig organisiert und problemlos möglich. Für neue Warenbereiche ist die Gründung von Communities geplant, die ihre individuellen Daten sammeln, weitergeben und dadurch die Lernkurve der künstlichen Intelligenz noch weiter nach oben treiben. Zusammen mit den durchgeführten Feldtests und den bestehenden Installationen ergibt sich daraus eine weit überdurchschnittlich sichere Erkennung der Nähte.

Datentransfer leichtgemacht

Nicht nur das Sammeln von Daten ist heutzutage relevant. Ebenso wichtig ist es, diese Daten transparent zu machen. Hierzu ist es mittlerweile zwingend notwendig, die erfassten Informationen via WLAN auch an die Endgeräte der Produktionsverantwortlichen zu übermitteln. Dadurch erreichen die relevanten Informationen die Produktionsleiter immer genau da, wo sie sie gerade brauchen: Im Wohnzimmer bei der Werbeunterbrechung oder im Liegestuhl am Strand. Nicht einmal ein Firmennetzwerk ist notwendig, um auf die Daten zurückzugreifen. Und um das Datenerlebnis vollkommen zu machen, bietet Erhardt+Leimer zu dem Sensor auch gleich noch die passende App (E+L AI Manager) dazu an. Selbstverständlich sowohl für Apple als auch für Android. Mit der Einbindung in die E+L App ist diese neue Technologie allerdings lange noch nicht am Ende ihrer Leistungsfähigkeit angelangt. Der Einbau einer konkreten AI-Software ermöglicht Anwendungen, die in der Zukunft eine übergeordnete Rolle in der textilen Wertschöpfungskette haben dürften: Wie bereits eingangs erwähnt ist die Textilindustrie eine sehr arbeitsintensive Industrie. Aus diesem Grund finden sich die meisten Produktionsbetriebe für die textile Fläche in Ländern mit einem niedrigen Lohnniveau. Damit einhergehend sind logischerweise eine ungenügende schulische Grundversorgung und oftmals katastrophale Lebensumstände. Ohne damit ein Klischee bedienen zu wollen, sind auch Umweltauflagen und Nachhaltigkeitsanstrengungen in diesen Ländern eher untergeordnete Themen. Diese Umstände zu überwachen oder gar zu beeinflussen, fällt schwer oder ist gar ein Ding der Unmöglichkeit, da die geographischen Entfernungen und oftmals auch der unterschiedliche Wertekanon eine schwer überbrückbare Barriere darstellen.

KI gibt Sicherheit

Der Wandel von einer arbeitsintensiven hin zu einer kapitalintensiven Produktion wäre folglich eine Antwort auf viele drängende Forderungen der Gesellschaft an die Textilindustrie. Dagegen spricht bis heute allerdings zum einen die hohe Varianz an unterschiedlichen Produktmerkmalen und zum anderen die sehr schwierigen Rahmenbedingungen, die sich aus den technologischen Abläufen ergeben. Bei Temperaturen von 200 °C und zuweilen sehr aggressiven Chemikalien und Hilfsmitteln auf der einen und einer hohen mechanischen Belastung auf der anderen Seite fällt es schwer, eine Sensorik anzuwenden, die die Behandlungsschritte über den gesamten Produktionsablauf abbildet und gegebenenfalls auch korrigiert. Viele moderne Textilanlagen verfügen bereits heute über ein funktionierendes Rezeptmanagement. In diesen Datenbanken sind die verschiedenen Parameter hinterlegt, die für die individuellen Waren zu Anwendung kommen. Diese Parameter sind darauf angewiesen, einen Start- und einen Endpunkt zugeordnet zu bekommen. Dem System muss demnach immer gesagt werden, wann die eine Partie aufhört und somit der nächste Behandlungsschritt anfängt. Auch hier kann der Nahtsensor von Erhardt+Leimer eine grosse Rolle spielen. Durch die künstliche Intelligenz bildet der Sensor die notwendige Sicherheit ab, um zuverlässig das Ende des einen und den Anfang des nachfolgenden Behandlungsschritts zu definieren. Diese Sicherheit wäre ohne die KI nicht gegeben. Gerade bei der heutigen Varianz von unterschiedlichen Qualitäten, gepaart mit den immer kleiner werdenden Losgrössen, kommt eben dieser Genauigkeit und Sicherheit eine übergeordnete Bedeutung zu. Bei der Thermofixierung von Polymerfasern ist die Einhaltung einer spezifischen Temperatur über einen genau definierten Zeitraum massgeblich für die Eigenschaften des Endprodukts. Hier, wie bei allen anderen Behandlungsprozessen im Verlauf der textilen Wertschöpfungskette auch, ist es absolut notwendig, genau die materialbezogenen Parameter zur Anwendung zu bringen, die von der Technologie definiert worden sind.

Einbindung in Industry 4.0 und IoT

Kapitalintensive Produktion im Kontext der Textilen Ausrüstung heisst nicht nur, Dinge sicher und zuverlässig zu erkennen. Es heisst vielmehr, eine Automatisierung zu generieren, die eigenständig Entscheidungen treffen kann. Auch hier kommt der KI eine übergeordnete Bedeutung zu. In Verbindung mit innovativen Stoffmarkierungssystemen (bspw. ImpoTEX) können innerhalb von Sekunden Barcodes auf die Ware aufgebracht werden, die alle notwendigen Informationen zur artikelspezifischen Behandlung in sich tragen. Über einen Barcode-Scanner können die unterschiedlichen Behandlungsanlagen diese Informationen abrufen und wissen durch den Nahtsensor exakt den Punkt, bei dem die neue Rezeptur greift. Dadurch kann die Automatisierung in der Prozessfolge der textilen Wertschöpfung auf ein bisher nicht gekanntes Mass gesteigert werden. Damit einhergehend ist eine lückenlose Dokumentation der Behandlungsschritte mit Echtdaten über den Anfangs- und den Endpunkt der verschiedenen Anwendungen. Diese Daten sind insbesondere im Kontext von Industry 4.0 und / oder Internet of Things ein wichtiges Instrument, um Abläufe zu dokumentieren und zu verbessern. Diese Datenbasis ist es auch, die vor ungerechtfertigten Beanstandungen der Kunden schützt und den Datenaustausch nicht nur innerhalb der Produktion (als Transmitter zwischen verschiedenen Maschinen und Anlagen), sondern auch zwischen unterschiedlichen Fertigungsstandorten positiv beeinflusst.

Zusammenfassung

Der Erhardt+Leimer Nahtsensor mit Künstlicher Intelligenz markiert den Aufbruch in eine neue Ära der Automation. Die Lernfähigkeit des Sensors ermöglicht eine vorher nicht bekannte Präzision in der Detektion der textilen Fläche. Es ist dann auch diese Präzision, die diesen Sensor dazu qualifiziert, genaue und zuverlässige Aussagen über die Position nicht nur der verschiedenen Nähte, sondern auch der unterschiedlichen Partien zu bekommen. Für den Anwender ergibt sich dadurch die Möglichkeit, nicht nur Kalanderwalzen, Schermesser oder Druckköpfe vor Beschädigung zu bewahren, sondern auch Behandlungsschritte zu automatisieren. Durch diese Automatisierung wiederum wird die Qualität des Endprodukts gesteigert, die Kosten gesenkt und die Transparenz erhöht. Und all diese Vorzüge lassen sich ohne grosse bauliche Veränderungen und mit einem überschaubaren Mittelaufwand in die Produktion einpflegen: Der Sensor wird in einem genau definierten Abstand zur Ware befestigt und kann ohne Kalibrierung in Betrieb genommen werden. Die Bedienung ist noch einfacher als die Installation: Ausser, dass keine Rezepturen benötigt werden und keine Parameter bei Materialwechsel geändert werden müssen, ist absolut keine Interaktion zwischen Maschinenführer und Sensor notwendig. Das reduziert die möglichen Fehler auf exakt Null. Und auch beim Bestellvorgang zeigt Erhardt+Leimer neue Wege auf: Um den Kunden die Möglichkeit zu bieten, rund um die Uhr und ohne Sprachbarriere das gewünschte Produkt beziehen zu können, ist seit letztem Jahr ein Webshop aktiv, durch den Bestellungen schnell und unkompliziert organisiert werden können. Wer es gerne ausprobieren möchte: https://shop.erhardt-leimer.com.

Download: Mehrwert durch künstliche Intelligenz bei der Nahterkennung